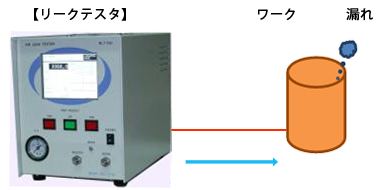

リークテスターとは

完成品・部品に圧力を加圧または減圧し、高感度差圧センサーにより、漏れによって生じる圧力変化を検出するテスターです。漏れを電気的に検出するので、漏れ検査の数値化、自動化が容易に出来ます。

従来はワークを水没させ、出てくる気泡を目視で検出する水没目視検査が一般的でしたが、「検査時間が長い」「人的コストが高い」「検査精度が不安定」といった デメリットから、最近では漏れを電気的に表示するリークテスターを導入される企業様が増えてきました。

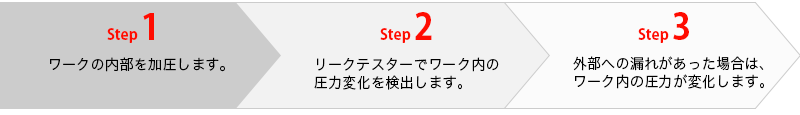

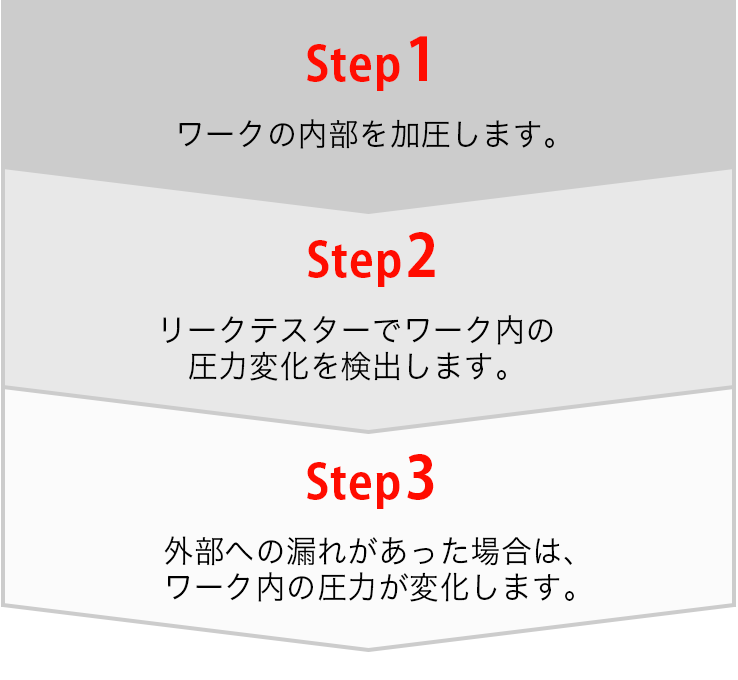

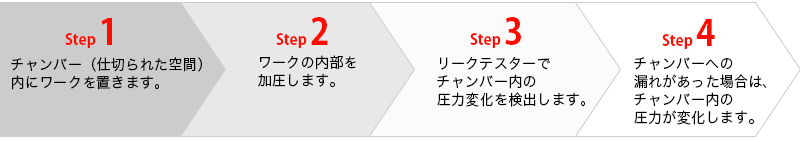

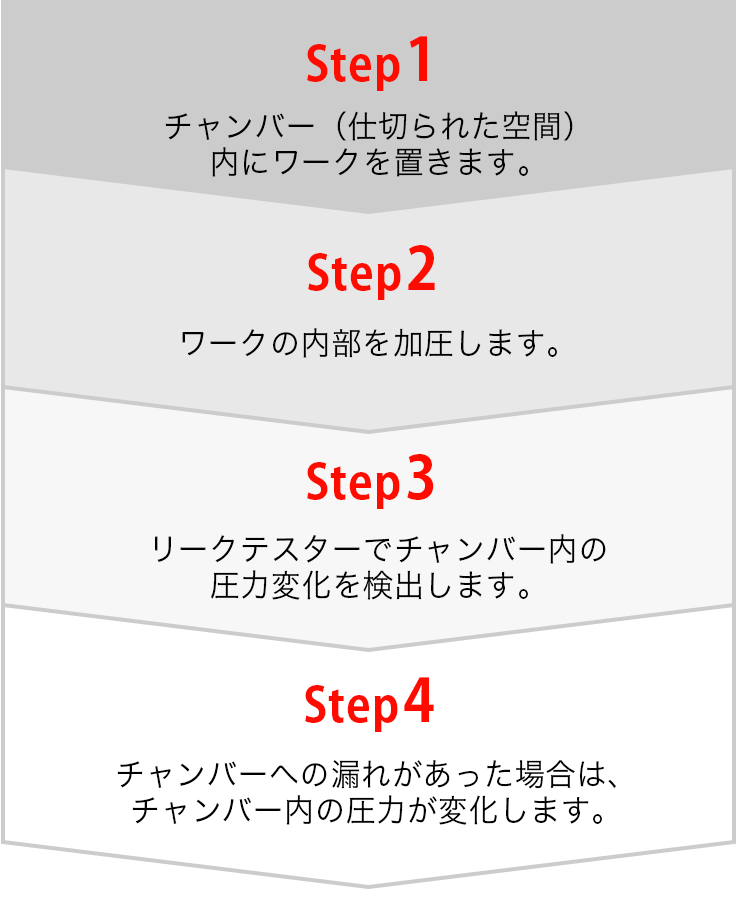

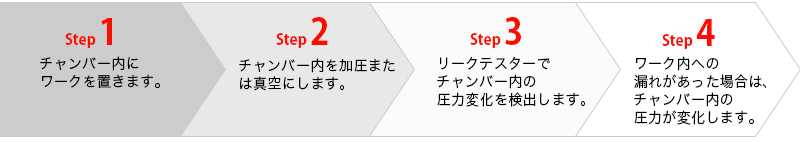

漏れ検査の流れ

水没目視検査

もっとも原始的な方法で、パンク修理の様にチューブを水に沈め、出てくる気泡を目視でチェックします。

検査の熟練度に大きく依存します。また、数値的な管理が出来ません。

リークテスターによる検査

ワークをドライな状態で検査が出来、漏れを数値的に管理し、自動化による省力化を可能にします。

短時間で高精度な検査が出来ます。検査に個人差がありません。

比較

| 水没目視検査 | リークテスターによる検査 | |

|---|---|---|

| 自動化 | できない | できる |

| 数値的な管理 | できない | できる |

| 漏れ箇所がわかる | わかる | わからない |

| 微小リーク | わかる | わからない場合がある |

| 乾燥行程 | 必要 | 不要 |

| 温度変化、変化するワーク | 良い | 悪い |

| ランニングコスト | かかる | 低い |

| 検出力の個人差 | ある | ない |

| 見る位置による漏れの発見 | しにくい | しやすい(漏れ箇所に関係ない) |

| イニシャルコスト | 低い | かかる |

| ワークが水没で | 錆びる | ドライ検査なので錆びない |

漏れ検査の現状

一般に、初期の段階としては、対象物の使用目的に応じた流体を用いる目視式が取られ、今日においても基本的には、このような初歩的な検査方法がまだ多く行われています。目視の方法でも取り組む姿勢と仕方によっては、厳密な検査も可能ですが実際にはほとんどの場合、計量的な数値として把握されているとはいえません。更に、この方法は人海戦術であることから生産機械のような自動化はまず不可能です。しかし現在では、漏れ量の数値的な把握と自動化が同時に可能となる検査機が開発され、普及しつつあります。この漏れ検査専用機は、リークテスターと呼ばれ、水圧・油圧・空気圧の方式があり、現在では、空気圧方式が主流となっていますが、共通した特徴としては、漏れを電気信号に変換して表示し、また漏れ検査システムの自動制御を可能としたことです。

リークテスター導入のメリット

ワークを加圧または減圧し、高感度差圧センサーにより漏れによって生じる圧力変化を電力的に検出するリークテスター。当社のリークテスターを導入していただくことで、以下のようなメリットが得られます。

作業効率の向上

従来の水没目視検査には「準備を含め長大な検査時間が必要」「人の感覚に頼るため検査精度が不安定」「自動化できず量産ラインに組み込めない」などのデメリットがあり、作業効率は決して高いとは言えませんでした。一方、リークテスターは高感度差圧センサーにより漏れを電気的に検知します。そのため短い検査時間で高精度の検査精度が得られ、かつ自動化できるので量産ラインに組み込むことができ、作業効率の大幅な向上を実現しています。

人件費の削減

水没目視検査は「準備を含め多くの人手が必要」「作業者には経験と技量が求められる」ため、どうしても人件費がかさみがちでした。その点、リークテスターは「準備を含め少人数で検査を実施できる」ため、大幅な人件費削減が可能です。

検査精度の向上

水没目視検査は人の感覚に頼った検査方法です。方法などによっては厳密な検査も可能ではありますが、たとえ何重にチェックを実施したとしても「見誤る」というリスクを消し去ることはできません。その点、リークテスターは「人の感覚に頼らないため誰でも正確な判定、判別が可能」なため、大幅な検査精度の向上を実現します。

簡易な機材メンテナンス

リークテスター(※1)と装置(※2)は別々のメーカーでつくられることが一般的です。そのため、機材メンテナンスの際には別々の会社に問い合わせなければならず、二重の手間とコストがかかっていました。しかし、株式会社 ナックでは使用用途に合わせてオーダーメイドでおつくりしています。そのため、容易に機材メンテナンスが行えるのです。

※1 リークテスター……漏れを検出するテスター

※2 装置……検査対象物シール機構、その他ご要望事

特徴

ワークに合ったシール治具の設計・製作

漏れ検査の自動化にはシール治具が大切です。ワークに合った、シール、計量方法をとらなければ、高感度で漏れを測れません。ワークに合った治具を、設計製作致しております。

機種

ワークの仕様に合わせて機種をお選び頂けます。

高感度

高感度センサーと、特に検討された、配管系統を採用していますから、高感度で速やかに漏れ検査が出来ます。

小型

コンパクトに設計されていますから、作業に場所をとらず、また、自動機への組み込みも容易です。

汎用性

試験圧力、試験時間、漏れの判定基準を任意に設定出来ます。

漏れ量の測定

指示計に漏れの程度が表示されますから、換算または、図表により、簡単に漏れ量を知ることが出来ます。

全自動機への組み込み

外部からの起動信号及び外部への良品、不良品の判定信号、検査終了の信号を接続する入出力コンセントがついていますから、自動送り治具、自動選別機に簡単に接続出来、全自動機として量産ラインに組み込むことが容易です。

検査方法

※ワーク……検査対象物のこと

内圧式

テスト圧力を加圧または減圧し漏れがあると大気圧中に放出します。これにより圧力が下がり検出する。開口しているワークに適用します。

ワーク内部を加圧し、外部への漏れによるワーク内の圧力変化を検出する方法です。内容積をなるべく小さくするような構造の治具にすると感度が上がります。

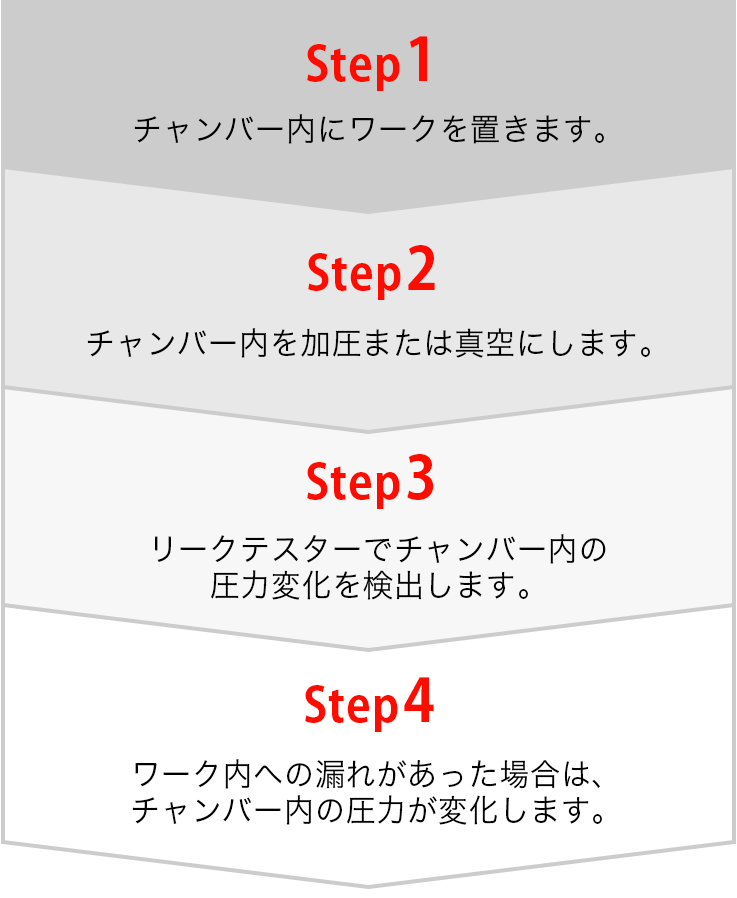

内圧チャンバー式

ワーク内にテスト圧力を加圧または減圧し漏れがチャンバー内に放出します。これによりチャンバー内の圧力が上昇(または減少)します。

開口部があり高感度測定が必要なワークに適用します。

ワークをチャンバー内に置き、ワークの内部を加圧し、漏れによるチャンバー内の圧力変化を検出する方法。ワークとチャンバー間の空間を小さくすれば、高感度で漏れを検出できます。

外圧式

チャンバー内に圧力を加圧または減圧しワーク内に漏れることでチャンバー内の圧力が変化します。

ワークをチャンバー内に置き、チャンバー内を加圧し、ワーク内への漏れによるチャンバー内の圧力変化を検出する方法。密閉型の容器の場合、この方法が最適です。

漏れの限界

漏れを測定して、良品・不良品を判定するためには、まず不良品の漏れの限界を数値的に決めなければなりません。現実には、漏れ検査を目視などでおこなっているだけで、数値的にとらえられない例が大変に多く、これは、品物の漏れに関する規格が、よく「漏れ無き事」というような表現で決められていることにも原因があるかもしれません。漏れ無き事といっても、漏れ量0を検出する方法はありません。漏れ検査の場合、どんな高精度の検査装置でも、ある限界量までの漏れを許容し、その限界量以上の漏れの有無を検査する、というのがそのやりかたです。

漏れては困るもの(代表例)

| ガス器具 | ガスコンロ・ガスコック・ガスメーター・調整器・バーナー・ボンベ・炊飯器・瞬間湯沸器・ホース・パイプ・継手・冷暖房器 |

|---|---|

| 水道器具 | 蛇口・メーター・シャワー・クーラー・ポンプ・タンク・バルブ・コック・パイプ・継手・温水器・ウォッシュレット関係 |

| 電気器具 | 冷蔵庫・冷凍庫・冷暖房器・炊飯器・蒸気アイロン・電球・蛍光灯・テレビ用ブラウン管・真空管 |

| 食品・薬品 | 容器類(ビン・缶・ペットボトル)・ピロ袋 |

| 雑貨品 | 魔法ビン・ジャー・ヤカン・ポット・石油ストーブ・石油タンク・耐水用腕時計・各種容器類 |

| 自動車 | エンジンブロック・シリンダーヘッド・バルブ・シリンダー・レギュレーター・キャブレーター・オイルポンプ・フィルタ・ラジエーター・ディストリビュータ・トランスミッションケース・ギヤケース・油圧/ガス式ショックアブソーバー・ストラッド・チューブレスタイヤ用ホイール・ガソリンタンク・電装品ケース・燃料タンク |

| その他 | 冷凍ショーケース・自動販売機・空/油圧式自動ドア・インクカートリッジ |

| 空・油圧関係 | バルブ・シリンダー・レギュレーター・フィルタ・コンプレッサ・ポンプ・タンク・その他配管部品 |

| 輸送機関係 | 自動車・船舶・航空機・鉄道用機器 |

| 土木・建築関係 | エアハンマー・特殊車両の油圧配管部品・水中ポンプ・水/ガスなどの配管機材 |

| 医療器具 | 体温計・注射器・輸血用ポンプ |

漏れ計算式

漏れ計算式の使用方法

それぞれの条件に設定値を入力して下さい。

枠の中にワーク容積、計測時間、設定差圧等を入力すると自動的に漏れ量が計算されます。

注意:黄色の枠の中には数字を入れないで下さい。

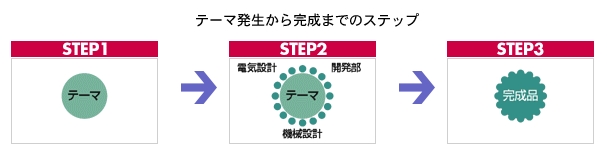

リークテスター発注から完成まで

【STEP1】当社営業担当が内容確認にうかがいます。お客様のご要望にお答え出来るよう、詳細な打ち合わせを行います。

【STEP2】テーマに沿って製品を具体化します。各部門のエキスパートが、最大限の力を発揮します。

【STEP3】出来上がった製品を搬入、及び据付を行います。現場にて説明を行い完了です。

水没・差圧方式併用 リークテスト

水没・差圧方式併用 リークテスト 流量、直圧方式併用 リークテスト

流量、直圧方式併用 リークテスト 差圧方式 リークテスト

差圧方式 リークテスト その他装置

その他装置